Tại Hymson , chuyên môn của chúng tôi được xây dựng dựa trên sự hiểu biết sâu sắc về các công nghệ sản xuất tiên tiến. Cắt laser ống là nền tảng của chế tạo hiện đại, mang lại độ chính xác và hiệu quả vượt trội. Hướng dẫn này cung cấp cái nhìn tổng quan đáng tin cậy về quy trình, từ thiết kế CAD ban đầu đến thành phẩm hoàn thiện cuối cùng. Chúng tôi sẽ khám phá các sắc thái kỹ thuật của việc thiết lập máy, tối ưu hóa thông số và kiểm soát chất lượng, những yếu tố quyết định một kết quả vượt trội.

Đây không chỉ là hướng dẫn lý thuyết; mà là sự chắt lọc kinh nghiệm thực tế của chúng tôi trong việc tận dụng công nghệ laser tiên tiến để biến các thiết kế phức tạp thành các bộ phận hữu hình, chất lượng cao với lượng vật liệu lãng phí tối thiểu và khả năng lặp lại tối đa.

Cắt ống bằng laser là gì?

Cắt ống bằng laser là một quy trình tách nhiệt sử dụng chùm tia laser năng lượng cao, tập trung cao độ để cắt, đục lỗ và định hình ống và thanh kim loại. Quy trình này hoạt động bằng cách làm nóng chảy hoặc bốc hơi vật liệu tại một khu vực nhất định. Đồng thời, một luồng khí hỗ trợ áp suất cao, chẳng hạn như nitơ hoặc oxy, phun vật liệu nóng chảy (rãnh cắt) ra khỏi vùng cắt, tạo ra cạnh cắt sạch sẽ, không có gờ.

Ưu điểm chính của công nghệ này nằm ở khả năng tạo ra các hình dạng phức tạp chỉ trong một thao tác, thường loại bỏ nhu cầu về các quy trình tiếp theo như khoan, cưa hoặc phay. Việc hợp nhất các bước sản xuất này giúp giảm đáng kể thời gian hoàn thành và chi phí sản xuất, đồng thời nâng cao tính toàn vẹn của kết cấu. Độ chính xác của công nghệ này khiến nó trở nên không thể thiếu trong các lĩnh vực đòi hỏi tiêu chuẩn chất lượng nghiêm ngặt, bao gồm ô tô, hàng không vũ trụ, thiết bị y tế và xây dựng kiến trúc.

Quy trình cắt ống bằng laser từng bước

Để thực hiện một đường cắt laser hoàn hảo đòi hỏi một quy trình làm việc có hệ thống và được kiểm soát tỉ mỉ. Quy trình của chúng tôi được tinh chỉnh để đảm bảo kết quả tối ưu ở mọi giai đoạn.

Thiết kế & Lập trình (Tích hợp CAD/CAM): Quy trình bắt đầu từ lĩnh vực kỹ thuật số. Mô hình 2D hoặc 3D được tạo bằng phần mềm Thiết kế Hỗ trợ Máy tính (CAD). Bản thiết kế kỹ thuật số này sau đó được nhập vào phần mềm Sản xuất Hỗ trợ Máy tính (CAM), phần mềm này sẽ chuyển đổi thiết kế thành các lệnh có thể đọc được bằng máy (G-code). Ở giai đoạn này, các kỹ sư của chúng tôi tối ưu hóa đường cắt, trình tự và sắp xếp để tối đa hóa việc sử dụng vật liệu và giảm thiểu thời gian chu kỳ.

Chuẩn bị & Nạp vật liệu: Ống nguyên liệu được kiểm tra khuyết tật và độ sạch. Sau đó, ống được nạp an toàn vào hệ thống kẹp tự động của máy, hệ thống này sẽ kẹp, xoay và nạp ống với độ chính xác cao trong suốt quá trình cắt.

Cấu hình thông số: Đây là bước quan trọng, đòi hỏi chuyên môn cao. Người vận hành thiết lập các thông số chính trên bộ điều khiển CNC dựa trên loại vật liệu, độ dày thành và chất lượng cạnh mong muốn. Các thông số này bao gồm:

- Công suất laser (W): Xác định năng lượng truyền tới vật liệu.

- Tốc độ cắt (m/phút): Cân bằng chất lượng cắt với năng suất sản xuất.

- Loại khí hỗ trợ và áp suất (bar): Quan trọng đối với chất lượng cạnh và phản ứng của vật liệu.

- Vị trí tiêu điểm: Tinh chỉnh điểm hội tụ của chùm tia laser so với bề mặt vật liệu.

- Thực hiện & Giám sát Thời gian Thực: Máy bắt đầu cắt bằng cách xuyên thủng vật liệu trước - một luồng năng lượng được kiểm soát để tạo ra một lỗ bắt đầu. Đầu laser sau đó di chuyển theo đường dẫn mã G đã được lập trình, trong khi ống được hệ thống chuyển động xoay và tiến chính xác. Các hệ thống hiện đại, như hệ thống được sử dụng tại Hymson, thường bao gồm giám sát thời gian thực để đảm bảo tính nhất quán.

- Tháo lắp & Hoàn thiện Chi tiết: Sau khi cắt, chi tiết hoàn thiện được tách ra khỏi ống thô. Nhờ quy trình chính xác và việc sử dụng khí hỗ trợ đúng cách, các chi tiết thường không cần xử lý bavia hoặc hoàn thiện lần hai, và sẵn sàng cho giai đoạn lắp ráp hoặc xử lý tiếp theo.

Vai trò quan trọng của khí hỗ trợ

Việc lựa chọn khí hỗ trợ có vai trò quan trọng đối với chất lượng của lần cắt cuối cùng.

- Nitơ (N₂): Là một loại khí trơ, nitơ được sử dụng cho mục đích "cắt sạch" hoặc "cắt nóng chảy". Nó ngăn ngừa quá trình oxy hóa tại mép cắt, điều này rất cần thiết cho các vật liệu như thép không gỉ và nhôm, những vật liệu đòi hỏi bề mặt sáng bóng, dễ hàn và chống ăn mòn. Tại Hymson, chúng tôi đã đầu tư vào hệ thống sản xuất nitơ tại chỗ, đảm bảo nguồn cung cấp ổn định, độ tinh khiết cao, đảm bảo tiến độ và chất lượng dự án không bị ảnh hưởng bởi các yếu tố bên ngoài.

- Oxy (O₂): Được sử dụng chủ yếu cho thép cacbon mềm, oxy tạo ra phản ứng tỏa nhiệt hỗ trợ quá trình cắt, cho phép tốc độ cắt nhanh hơn đáng kể. Tuy nhiên, nó để lại một lớp oxit mỏng trên cạnh cắt.

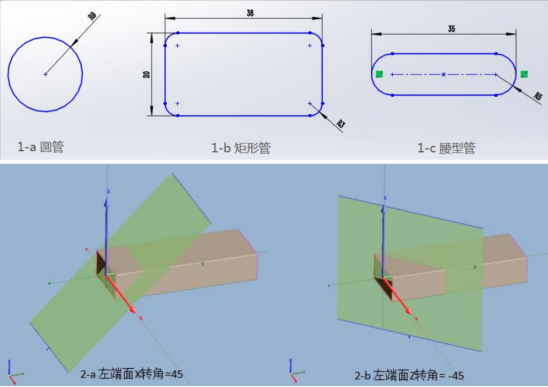

Quy trình CAD để cắt ống bằng laser

Nền tảng của mỗi chi tiết cắt laser chính xác là một tệp CAD được thiết kế kỹ lưỡng. Các kỹ sư thiết kế của chúng tôi sử dụng phần mềm tiên tiến để tạo ra các mô hình 3D chi tiết, cho phép hình dung và mô phỏng toàn diện cấu kiện cuối cùng. Giai đoạn tạo mẫu kỹ thuật số này rất quan trọng để xác định những thách thức tiềm ẩn trong sản xuất, tối ưu hóa hình dạng chi tiết về độ bền và trọng lượng, đồng thời đảm bảo độ vừa vặn và chức năng hoàn hảo trong quá trình lắp ráp.

Tệp CAD không chỉ là một bản vẽ; nó chứa tất cả dữ liệu hình học cần thiết để phần mềm CAM tạo ra đường cắt hiệu quả. Các chi tiết như vị trí lỗ, kích thước khe và đường cắt đầu phức tạp được xác định với dung sai thường được đo bằng micromet. Thiết kế hoàn thiện được xuất ra ở định dạng tương thích (ví dụ: STEP, DXF, DWG) và được chuyển đến hệ thống điều khiển của máy laser, thu hẹp khoảng cách giữa ý định thiết kế và thực tế.

Máy cắt laser là gì?

Máy cắt laser là một công cụ CNC (Điều khiển số bằng máy tính) tinh vi, dẫn chùm tia laser công suất cao qua hệ thống quang học để cắt vật liệu. Máy tích hợp nguồn laser, hệ thống điều khiển chuyển động, hệ thống xử lý vật liệu và bộ điều khiển CNC. Tính linh hoạt của máy cho phép xử lý nhiều loại vật liệu và hình dạng khác nhau với độ chính xác và tốc độ mà các phương pháp cắt cơ học truyền thống không thể sánh kịp.

Máy cắt laser hoạt động như thế nào?

Máy hoạt động dựa trên một nguyên lý đơn giản, được thực hiện với độ chính xác cực cao. Nguồn laser, thường là bộ cộng hưởng sợi quang hoặc CO₂, tạo ra một chùm ánh sáng mạnh mẽ và đồng nhất. Chùm tia này được truyền qua một loạt gương hoặc cáp quang đến đầu laser. Bên trong đầu laser, một thấu kính hội tụ sẽ tập trung năng lượng của chùm tia vào một điểm nhỏ trên bề mặt vật liệu. Năng lượng nhiệt mạnh mẽ sẽ làm tan chảy hoặc bốc hơi vật liệu ngay lập tức. Hệ thống chuyển động điều khiển bằng CNC của máy sẽ di chuyển đầu laser và/hoặc phôi theo một đường dẫn đã được lập trình để tạo ra hình dạng mong muốn, trong khi luồng khí hỗ trợ sẽ làm sạch các mảnh vụn nóng chảy.

Các thành phần cốt lõi của máy cắt laser

- Nguồn laser (Bộ cộng hưởng): Trái tim của máy; tạo ra chùm tia laser (ví dụ: Laser sợi quang, Laser CO₂).

- Hệ thống phân phối chùm tia: Hệ thống quang học (gương, thấu kính hoặc cáp quang) dẫn chùm tia đến đầu cắt.

- Đầu cắt: Chứa thấu kính hội tụ cuối cùng và vòi phun khí hỗ trợ.

- Bộ điều khiển CNC: Máy tính giải thích chương trình và điều khiển chuyển động của máy và các thông số laser.

- Hệ thống chuyển động: Động cơ và bộ truyền động có độ chính xác cao giúp di chuyển đầu cắt và/hoặc phôi.

- Hệ thống xử lý vật liệu: Bao gồm cơ cấu nạp và kẹp giữ và điều khiển ống.

- Hệ thống khí hỗ trợ: Điều chỉnh và cung cấp khí đã chọn cho đầu cắt.

- Hệ thống làm mát (Chiller): Duy trì nhiệt độ hoạt động tối ưu cho nguồn laser và quang học.

Phần kết luận

Việc nắm vững quy trình cắt laser ống là điều thiết yếu đối với bất kỳ nhà sản xuất nào cam kết về độ chính xác, hiệu quả và chất lượng. Đây là sự kết hợp giữa thiết kế kỹ thuật số tiên tiến, công nghệ máy móc mạnh mẽ và kiến thức chuyên sâu về quy trình. Từ giai đoạn CAD quan trọng đến việc lựa chọn khí hỗ trợ chính xác, mỗi bước đều là một phần không thể thiếu để tạo ra sản phẩm cuối cùng đáp ứng các thông số kỹ thuật khắt khe nhất. Hymson tiếp tục đầu tư và cải tiến công nghệ này, cung cấp cho các đối tác giải pháp đáng tin cậy, uy tín và chuyên nghiệp cho những thách thức sản xuất phức tạp nhất của họ.

Câu hỏi thường gặp

1. Những loại vật liệu và hình dạng nào có thể cắt bằng tia laser ống?

Máy cắt laser ống có thể cắt nhiều loại kim loại, bao gồm thép không gỉ, thép cacbon (thép mềm), nhôm, đồng thau và đồng. Máy có thể xử lý nhiều dạng ống khác nhau, chẳng hạn như ống tròn, vuông, chữ nhật và hình bầu dục, cũng như các dạng ống hở như ống sắt góc và ống chữ C.

2. Phương pháp cắt ống bằng laser so với các phương pháp truyền thống như cưa và khoan thì thế nào?

Cắt ống bằng laser mang lại những lợi thế đáng kể. Đây là quy trình một máy có thể thực hiện nhiều thao tác (cắt, khoan, xẻ rãnh, vát mép) trong một lần thiết lập, giúp giảm đáng kể thời gian sản xuất. Phương pháp này mang lại độ chính xác vượt trội, các cạnh sạch hơn, không cần mài bavia, và cho phép tạo ra các hình dạng phức tạp hơn nhiều so với các phương pháp truyền thống.

3. Độ dày thành ống điển hình mà tia laser có thể xử lý là bao nhiêu?

Độ dày thành tối đa phụ thuộc vào công suất laser và loại vật liệu. Ví dụ, laser sợi quang Hymson công suất cao thường có thể cắt thép không gỉ lên đến 10-12mm và thép mềm lên đến 20-25mm, mặc dù đây chỉ là hướng dẫn chung. Độ dày tối ưu cho cả tốc độ và chất lượng thường nằm trong khoảng từ thấp đến trung bình của công suất này.

4. Tại sao khí nitơ thường được ưa chuộng để cắt thép không gỉ?

Nitơ là một loại khí trơ, nghĩa là nó không phản ứng với thép không gỉ nóng chảy trong quá trình cắt. Điều này ngăn ngừa quá trình oxy hóa, tạo ra cạnh cắt sáng bóng, sạch sẽ, màu bạc và không bị đổi màu. Lớp hoàn thiện không chứa oxit này rất quan trọng cho các ứng dụng đòi hỏi mối hàn chất lượng cao hoặc vẻ ngoài thẩm mỹ hoàn hảo.

5. Tệp CAD ban đầu quan trọng như thế nào đối với chất lượng sản phẩm cuối cùng?

Tệp CAD cực kỳ quan trọng; nó là bản thiết kế cho toàn bộ quy trình. Bất kỳ sai sót hoặc lỗi thiết kế nào trong mô hình CAD sẽ được chuyển trực tiếp sang thành phẩm cuối cùng. Một tệp được chuẩn bị kỹ lưỡng, tối ưu hóa cho cắt laser, đảm bảo độ chính xác về kích thước, sử dụng vật liệu hiệu quả và giúp ngăn ngừa lỗi cắt, tạo nền tảng cho một kết quả chất lượng cao.

Chia sẻ bài viết này: