Trong thị trường chế tạo kim loại cạnh tranh khốc liệt, những thách thức cốt lõi như độ chính xác cắt không đồng đều, thay đổi chậm đối với các chi tiết phức tạp và hiệu suất thấp do can thiệp thủ công quá mức đang cản trở tăng trưởng kinh doanh. Việc chỉ đơn thuần kéo dài giờ làm việc hoặc tăng thêm nhân lực không còn là giải pháp khả thi. Việc nâng cấp thiết bị để tăng năng suất cơ bản đã trở thành một yêu cầu cấp thiết. Bài viết này cung cấp một phân tích chuyên sâu, lấy máy cắt laser sợi quang của Hymson làm ví dụ, để khám phá cách thức nâng cấp có hệ thống về phần cứng, phần mềm và quy trình có thể dẫn đến bước nhảy vọt về cả độ chính xác lẫn hiệu quả.

Khung đo lường giá trị của việc nâng cấp thiết bị

Việc đánh giá giá trị của việc nâng cấp thiết bị đòi hỏi nhiều yếu tố hơn là chỉ xem xét giá mua. Cần thiết lập một khuôn khổ đa chiều:

Bốn chỉ số cốt lõi:

- Độ chính xác: Xác định trực tiếp chất lượng sản phẩm và tỷ lệ chấp nhận.

- Hiệu quả: Ảnh hưởng đến chu kỳ giao hàng và sản lượng trên một đơn vị thời gian.

- Năng suất: Kết quả trực tiếp của độ chính xác và độ ổn định cao, giảm phế liệu.

- Sử dụng vật liệu: Hệ thống xếp chồng thông minh và cắt chính xác giúp giảm thiểu lãng phí kim loại tấm.

- Lợi tức đầu tư (ROI): Được tính bằng (Giá trị đầu ra tăng + Tiết kiệm chi phí vật liệu/lao động) / Đầu tư thiết bị để dự báo thời gian hoàn vốn.

- Chi phí ẩn: Thời gian ngừng hoạt động thường xuyên để sửa chữa, mức tiêu thụ năng lượng cao của thiết bị cũ và việc phải làm lại do độ chính xác không đủ đều là những chi phí ẩn cần phải tính đến.

Phần cứng chính ảnh hưởng đến độ chính xác và hiệu quả cắt laser

Phần cứng là nền tảng của hiệu suất. Một máy cắt laser vượt trội có được độ chính xác và hiệu quả cao nhờ sự tích hợp liền mạch của các thành phần chính.

- Bệ máy độ cứng cao: Các mẫu máy của Hymson sở hữu bệ máy hàn mộng chốt nâng cấp, trải qua quá trình ủ nhiệt độ cao để loại bỏ ứng suất hàn. Thiết kế này đảm bảo độ bền lâu dài, độ chính xác cao và độ bền bỉ của máy, tạo nên một nền tảng ổn định cho độ chính xác đến từng micron.

- Cổng trục nhẹ, độ bền cao: Thiết kế cổng trục bằng nhôm kéo được cấp bằng sáng chế mang lại khối lượng thấp, độ bền kéo cao và hiệu suất động học vượt trội. Điều này cho phép trục X/Y đạt gia tốc tối đa lên đến 1,5g và tốc độ tối đa 169 m/phút (dữ liệu từ một số model định dạng trung bình), giảm đáng kể thời gian di chuyển không cắt.

- Công nghệ bù nhiệt chủ động: Đây là công nghệ cốt lõi giúp duy trì độ ổn định lâu dài. Công nghệ này bù trừ hiệu quả tác động của biến dạng nhiệt lên độ song song của các thanh dẫn hướng tham chiếu trong quá trình vận hành kéo dài, đảm bảo độ chính xác cắt ổn định và đạt độ chính xác định vị trục X/Y là ±0,03 mm/m và độ lặp lại là ±0,02 mm/m.

- Động cơ Servo có thương hiệu: Bộ mã hóa độ phân giải cao kết hợp với động cơ servo và ổ đĩa có thương hiệu là điều cần thiết để đảm bảo phản ứng nhanh và định vị chính xác.

Nâng cấp hiệp lực trong phần mềm và quy trình

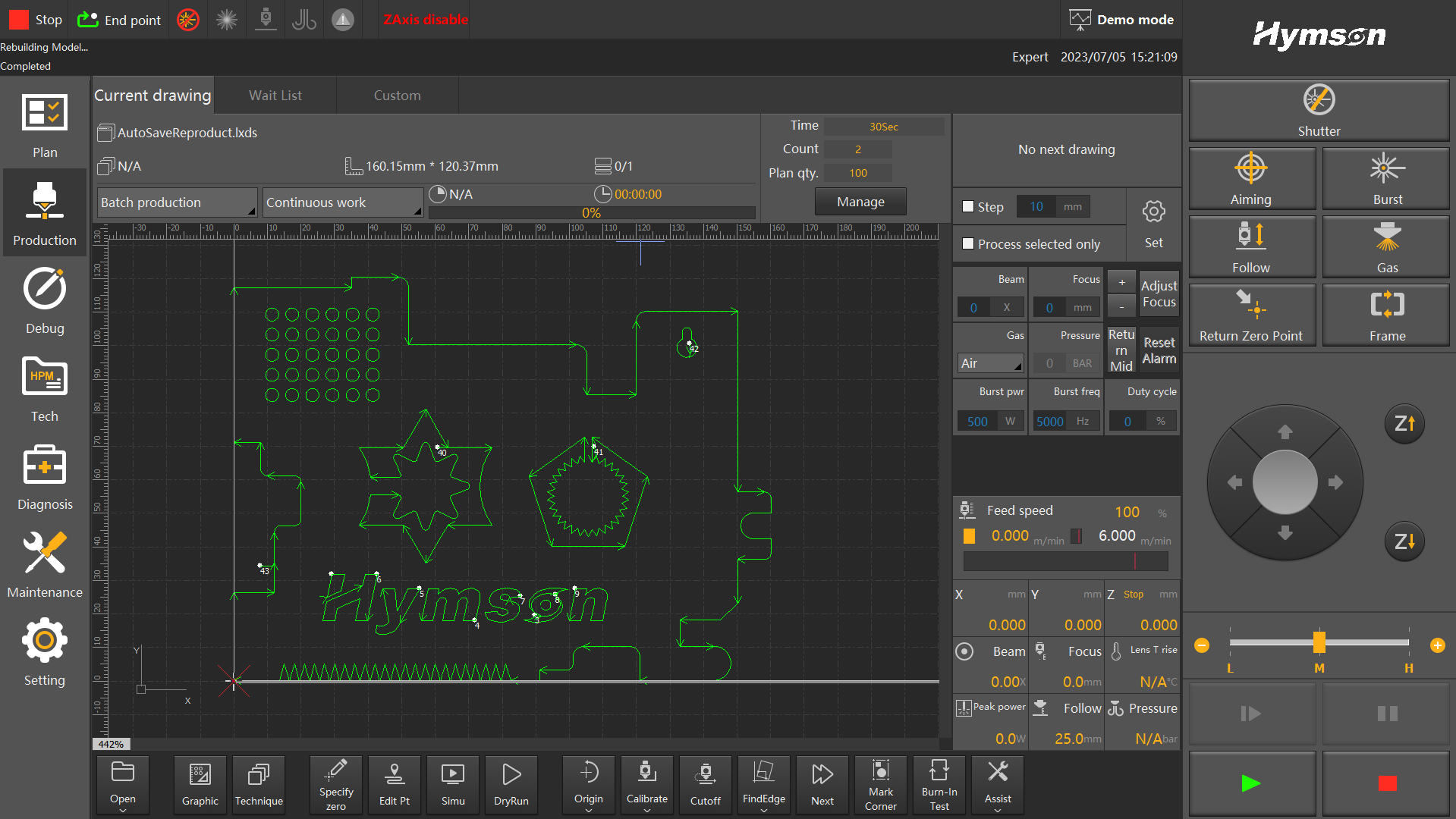

Nếu phần cứng là cơ thể, thì phần mềm là bộ não. Một hệ thống CNC tiên tiến là chìa khóa để khai phá toàn bộ tiềm năng của phần cứng.

- Hệ thống Điều khiển Tiên tiến: Hệ thống điều khiển FSCUT được trang bị trong các máy móc tiên tiến này, dựa trên kiến trúc Windows 10 và nền tảng điều khiển bus EtherCAT, có thời gian phản hồi ≤100us. Nó không chỉ là một giao diện; nó là một "siêu bộ não" tích hợp quản lý sản xuất, xử lý quy trình, hỗ trợ thông minh và chẩn đoán mô-đun.

- Giao diện tự động hóa: Hệ thống có thể kết nối liền mạch với các hệ thống xếp dỡ tự động, kho thông minh và các dây chuyền sản xuất tự động khác, mở đường cho các nhà sản xuất chuyển đổi từ máy móc thông minh độc lập sang "nhà máy tự động" hoàn toàn tự động.

Đảm bảo chất lượng và sự ổn định

- Hệ thống Thông gió Phân vùng: Hệ thống này sử dụng hệ thống hút khói phân vùng thông minh với chức năng điều khiển theo đầu cắt. Các van trong một vùng cụ thể chỉ mở khi đầu cắt hoạt động trong khu vực đó, giúp loại bỏ bụi hiệu quả hơn với đường dẫn ngắn hơn và luồng khí tập trung. Điều này bảo vệ cả môi trường làm việc và các bộ phận quang học như thấu kính.

- Bảo trì phòng ngừa: Thiết bị tiên tiến thường bao gồm các chức năng tự chẩn đoán, chẳng hạn như chẩn đoán và bảo trì mô-đun trong hệ thống FSCUT. Điều này giúp người dùng nhanh chóng xác định sự cố và khi kết hợp với kiểm tra đường truyền quang định kỳ và bảo trì hệ thống làm mát, nó sẽ giảm thiểu thời gian ngừng hoạt động ngoài dự kiến.

Câu chuyện thành công: Bước nhảy vọt từ sản xuất truyền thống sang sản xuất thông minh

Lý lịch:

Một công ty chế tạo tấm kim loại chính xác đang phải vật lộn với thiết bị cũ kỹ, độ chính xác giảm xuống còn ±0,1mm và tốc độ chậm, khiến họ khó đáp ứng được nhu cầu về độ chính xác và giao hàng của khách hàng cao cấp.

- Nâng cấp: Họ giới thiệu một trong những máy cắt laser công suất cao thế hệ mới của Hymson.

- So sánh dữ liệu:

- Độ chính xác: Độ chính xác định vị được cải thiện từ ±0,1 mm lên ±0,03 mm/m, với độ lặp lại đạt ±0,02 mm/m. Năng suất sản phẩm sau lần in đầu tiên tăng 30%.

- Hiệu quả: Tốc độ định vị tối đa tăng từ 60 m/phút lên 169 m/phút và gia tốc tối đa tăng lên 1,5g, giúp tăng hiệu suất xử lý tổng thể hơn 30%.

- Tự động hóa: Bằng cách kết nối một đơn vị tải/dỡ hàng đơn giản thông qua hệ thống điều khiển tiên tiến, họ đã đạt được sản xuất liên tục, giảm thời gian chờ xử lý vật liệu xuống 55%.

Những cạm bẫy phổ biến và giảm thiểu rủi ro

- Ngụy biện "Chỉ dựa vào công suất": Công suất cao không đồng nghĩa với hiệu suất và độ chính xác cao. Hiệu suất động của máy và tốc độ phản hồi của hệ thống điều khiển đều quan trọng như nhau.

- Bỏ qua phần mềm: Bỏ qua tính dễ sử dụng, khả năng tương thích và tính thông minh của hệ thống điều khiển có thể ngăn cản việc phát huy hết tiềm năng của thiết bị.

- Thiếu kế hoạch toàn diện: Không xem xét đến cách bố trí xưởng (ví dụ, máy định dạng lớn có thể chiếm diện tích 20m x 7m) và lộ trình nâng cấp tự động hóa có thể dẫn đến những sửa đổi thứ cấp tốn kém.

Danh sách kiểm tra đánh giá nhà cung cấp

- Điểm mạnh kỹ thuật: Họ có sở hữu các công nghệ cốt lõi như bù nhiệt chủ động và cấu trúc cổng trục được cấp bằng sáng chế không?

- Tính hoàn thiện của dòng sản phẩm: Họ có thể cung cấp đầy đủ các giải pháp, từ bàn 3m đến 8m và công suất từ 3kW đến 80kW không?

- Dịch vụ và Hỗ trợ: Họ có mạng lưới dịch vụ địa phương phản hồi nhanh và khả năng chẩn đoán từ xa không?

- Nghiên cứu và Phát triển và Lặp lại: Nhà cung cấp có liên tục đầu tư vào nghiên cứu và phát triển để đảm bảo thiết bị của bạn có thể nâng cấp trong tương lai không?

Kết luận: Nâng cấp thiết bị cắt laser là một dự án có hệ thống, đòi hỏi phải đánh giá toàn diện mọi thứ, từ độ cứng và động lực học của phần cứng đến trí tuệ và tính mở của phần mềm, cũng như tối ưu hóa quy trình liên tục. Việc lựa chọn thiết bị, chẳng hạn như các máy móc tiên tiến do Hymson cung cấp, tích hợp độ chính xác cao, hiệu suất cao và tự động hóa ngay từ giai đoạn thiết kế là một bước đi khôn ngoan để các doanh nghiệp sản xuất nổi bật và đạt được tăng trưởng bền vững trong một thị trường cạnh tranh.

Chia sẻ bài viết này: